HACCP(ハサップ)とは?

HACCP(ハサップ)とは、Hazard(危害)Analysis(分析)Critical(重要)Control(管理・制御)Point(点)の頭文字をとった言葉で、食品の安全性を確保するための衛生管理の手法です。

HACCPは、アメリカのアポロ計画の中で、宇宙食の安全性を確保するためにNASAが考案したのが始まりです。

その後、FAO(国連食糧農業機関)とWHO(世界保健機関)合同機関であるCODEX

(国際食品規格)委員会が、HACCPを食品衛生の一般原則として発表し、今では国際的な衛生管理の手法となりました。

日本では、2018年6月に食品衛生法の改正法案が可決され、2020年6月よりHACCP導入の義務化が始まりました。

そこから一年の猶予期間を経て、2021年6月より全ての食品関連事業者に対して、HACCPの導入・運用が完全義務化されました。

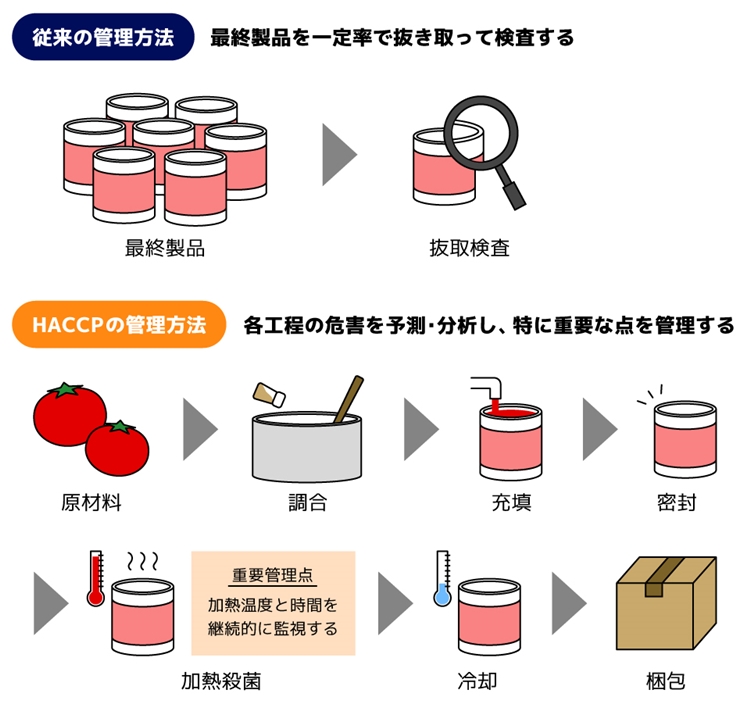

従来行われてきた衛生管理の多くは最終製品の抜取検査でした。

一定率で抜き取った最終製品が、規定の基準を満たしているかの検査により安全性を確認していました。

一方HACCPによる衛生管理では、工程ごとにあらかじめ危害要因を分析し、特に重要な工程を重点的に管理することで、最終製品が安全であることを証明します。

そのため、従来の方法よりも確実に消費者へ安全な製品を提供することが可能になります。

HACCPによる衛生管理は、大規模事業者か小規模事業者かによって異なります。

大規模事業者は「HACCPに基づく衛生管理」、小規模事業者は「HACCPの考え方を取り入れた衛生管理」の実施が必要です。

大規模事業者が対象となる「HACCPに基づく衛生管理」は、CODEX委員会が定めた「7原則12手順」を遵守し、衛生管理体制を構築します。

〈7原則12手順〉

手順1~5は手順6~12(原則1~7)を進めるにあたっての準備となります。

手順1:HACCPチームの編成

手順2:製品説明書の作成

手順3:意図する用途及び対象となる消費者の確認

手順4:製造工程一覧図の作成

手順5:製造工程一覧図の現場確認

手順6(原則1):危害要因分析の実施(食中毒菌、化学物質、危険異物など)

手順7(原則2):重要管理点の決定(つけない、増やさない、殺菌するなどの工程手順)

手順8(原則3):管理基準の設定(温度、時間、速度など)

手順9(原則4):モニタリング方法の設定(温度計、時計など)

手順10(原則5):改善措置の設定(廃棄、再加熱など)

手順11(原則6):検証方法の設定(記録、検査など)

手順12(原則7):記録と保存方法の設定

大規模事業者は以上の「7原則12手順」を実施しなければなりませんが、実施することが困難である飲食店などの小規模事業者は、取り扱う食品の特性に応じた「HACCPの考え方を取り入れた衛生管理」の導入が求められています。

「HACCPの考え方を取り入れた衛生管理」は、各業界団体が作成した手引書の内容を実施することで対応が可能です。

HACCPを導入するためには、環境の整備が必要です。

パックヤードでは、食品工場向けの商品を多数取り扱っており、HACCPを導入するための環境整備をサポートします。

また、お困りのことがございましたら、様々なご提案もさせていただきますので、お気軽にお問い合わせください。

|

|